低压铸铝件的正确操作步骤涉及多个环节,以下是详细的操作指南:

一、准备工作

设备检查与准备

检查低压铸造设备:在操作前,需要对低压铸铝厂进行全面检查。检查液压系统是否正常工作,包括检查液压油的液位、油泵的运转情况以及各液压管路是否有泄漏。确保电气控制系统的功能完好,能够准确控制铸造过程中的各个参数,如压力、温度等。同时,检查铸型冷却系统,保证冷却水管路畅通,冷却介质(如水)能够正常循环,为铸件的凝固提供良好的冷却条件。

检查坩埚和升液管:仔细检查坩埚的状况,查看坩埚内部是否有裂纹、砂眼等缺陷,确保其能够安全地容纳铝液。对于升液管,要检查其与坩埚的连接是否紧密,升液管的管壁是否完好,有无堵塞或破损的情况。因为升液管在铸造过程中起着输送铝液的关键作用,任何损坏都可能影响铸件质量。

预热设备和模具:将设备和模具预热到合适的温度。预热的目的是防止铝液在注入模具时因温度骤降而产生冷隔、气孔等缺陷。一般情况下,模具预热温度根据铸件的尺寸、形状和合金成分等因素而定,通常在 200 - 350℃之间。预热可以使用燃气加热、电加热等方式进行。

原材料准备

铝锭质量检查:选用质量合格的铝锭作为原材料。检查铝锭的纯度是否符合要求,表面应无明显的氧化、夹杂等缺陷。对于一些特殊要求的铸件,可能需要使用特定合金成分的铝锭,此时要严格按照合金配比要求准备材料。

熔炼与精炼:将铝锭放入坩埚中进行熔炼。在熔炼过程中,要控制好熔炼温度,一般铝合金的熔炼温度在 700 - 750℃左右。同时,为了去除铝液中的气体和杂质,需要进行精炼处理。常用的精炼方法有气体精炼(如通入氩气或氮气)和熔剂精炼等。精炼后,要对铝液进行扒渣,以清除表面的浮渣,确保铝液的纯净度。

模具安装与检查

模具安装:将预热好的模具安装在低压铸造机的工作台上,确保模具安装牢固,定位准确。模具的安装要按照设备的操作手册进行,保证合模机构能够正常工作,模具的开合动作平稳。

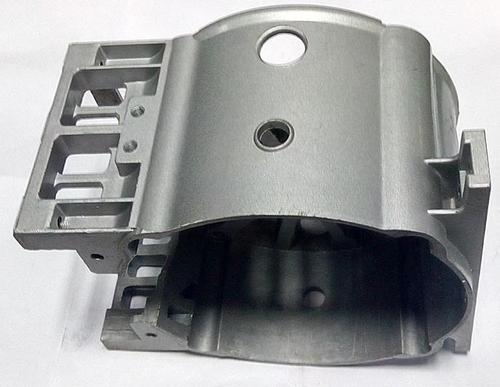

模具检查:检查模具的型腔表面是否光洁,有无损伤、砂眼等缺陷。同时,检查模具的排气系统是否畅通,因为在铸造过程中,铝液中的气体需要通过排气通道排出型腔,否则会在铸件中形成气孔。此外,还要检查模具的冷却通道是否正常,以确保铸件能够在合适的温度下凝固。

二、铸造过程操作

装料与升液

装料:将经过熔炼和精炼后的铝液注入坩埚中,铝液的量要根据铸件的大小和所需的浇注重量来确定。在注入铝液时,要尽量避免铝液产生剧烈的翻腾和飞溅,防止氧化和吸气。

升液:通过控制液面加压装置,使坩埚中的铝液缓慢地沿升液管上升进入模具型腔。升液速度一般控制在 50 - 150mm/s 之间。升液过程要保持平稳,避免铝液冲击模具型腔,导致气体卷入和氧化渣的产生。在升液初期,可以采用较低的压力,随着铝液的上升逐渐增加压力,压力的大小根据铸件的高度、形状和合金的流动性等因素来确定。

充型与增压

充型:当铝液上升到模具型腔的浇口后,开始充型过程。充型速度同样要适中,一般控制在 100 - 300mm/s 左右。在充型过程中,要密切观察铝液的流动情况,确保铝液能够均匀地充满整个型腔。如果发现铝液流动不均匀或出现停滞现象,可能是模具排气不良或浇口设计不合理等原因导致的,需要及时调整。

增压:在铝液充满型腔后,需要对型腔进行增压,以保证铸件的补缩效果。增压压力一般为 0.02 - 0.05MPa,增压时间根据铸件的大小和厚度等因素而定,通常在 10 - 30s 之间。增压过程中,要确保压力稳定,防止压力波动导致铸件出现缩孔、缩松等缺陷。

凝固与保压

凝固:在增压完成后,铝液在模具型腔内开始凝固。凝固过程中,要通过铸型冷却系统控制模具的温度,使铸件能够按照合适的凝固顺序进行凝固。一般来说,要使铸件的厚大部分先凝固,以实现顺序凝固,有利于补缩。冷却速度要根据合金的特性和铸件的要求来确定,过快或过慢的冷却速度都可能影响铸件的质量。

保压:在铸件凝固过程中,要保持一定的压力,称为保压。保压的目的是为了继续对铸件进行补缩,防止出现缩孔和缩松。保压时间根据铸件的大小和厚度等因素而定,一般为铸件凝固时间的 1 - 2 倍。保压结束后,要缓慢地释放压力,避免铸件因压力突变而产生裂纹。

开模与取件

开模:在保压结束并释放压力后,通过低压铸造机的合模机构将模具打开。开模动作要平稳,避免对铸件造成损伤。在开模过程中,要注意观察铸件是否与模具粘连,如果有粘连现象,要及时采取措施(如使用脱模剂或轻微敲击等方法)将铸件与模具分离。

取件:将铸件从模具中取出后,要对铸件进行初步检查,查看铸件是否完整,表面是否有明显的缺陷(如气孔、裂纹、冷隔等)。对于一些小型铸件,可以使用工具将其取出;对于大型铸件,可能需要借助吊装设备等辅助工具进行取件。

三、后续工作

铸件清理与检验

清理:取出铸件后,需要对铸件进行清理。清理工作包括去除铸件表面的浇冒口、飞边和毛刺等。对于浇冒口的去除,可以采用锯切、气割等方法;对于飞边和毛刺,可以使用砂轮机、锉刀等工具进行打磨清理。清理后的铸件表面应光滑、平整。

检验:对清理后的铸件进行质量检验。检验内容包括外观检查(查看铸件表面是否有缺陷)、尺寸检查(测量铸件的关键尺寸是否符合要求)和内部质量检查(如通过 X 光探伤、超声波探伤等方法检查铸件内部是否有气孔、缩松等缺陷)。只有经过检验合格的铸件才能进入下一道工序。

设备与模具维护

设备维护:铸造完成后,要对低压铸铝设备进行维护。清理设备表面的铝渣和灰尘,检查设备各部件的磨损情况,对磨损严重的部件及时进行更换。同时,对液压系统、电气控制系统等进行保养,确保设备在下一次使用时能够正常工作。

模具维护:对模具进行清理和维护。清理模具型腔中的铝渣和残留的脱模剂等,检查模具的磨损情况,特别是与铸件接触的部位。对于有磨损的部位,可以进行修复(如采用补焊、打磨等方法)。在模具维护后,要对模具进行妥善的存放,防止模具生锈和损坏。